HBM竞争格局的现状与隐藏变量

激石Pepperstone(http://www.paraat.net/)报道:

HBM是生成式AI潮流下的必需品。

我们曾指出生成式AI应用的高算力需求需要配套高存力才能实现,从而催生存储产品扩容升级需求,生成式AI已成为存储市场结构性增长的关键要素。其中,我们着重从海外AI GPU龙头英伟达和三大DRAM厂商的技术视角和商业考量回顾了HBM的发展史,探讨HBM从“奢侈品”转变为“必需品”的背后逻辑、当前的竞争格局以及未来的行业趋势。

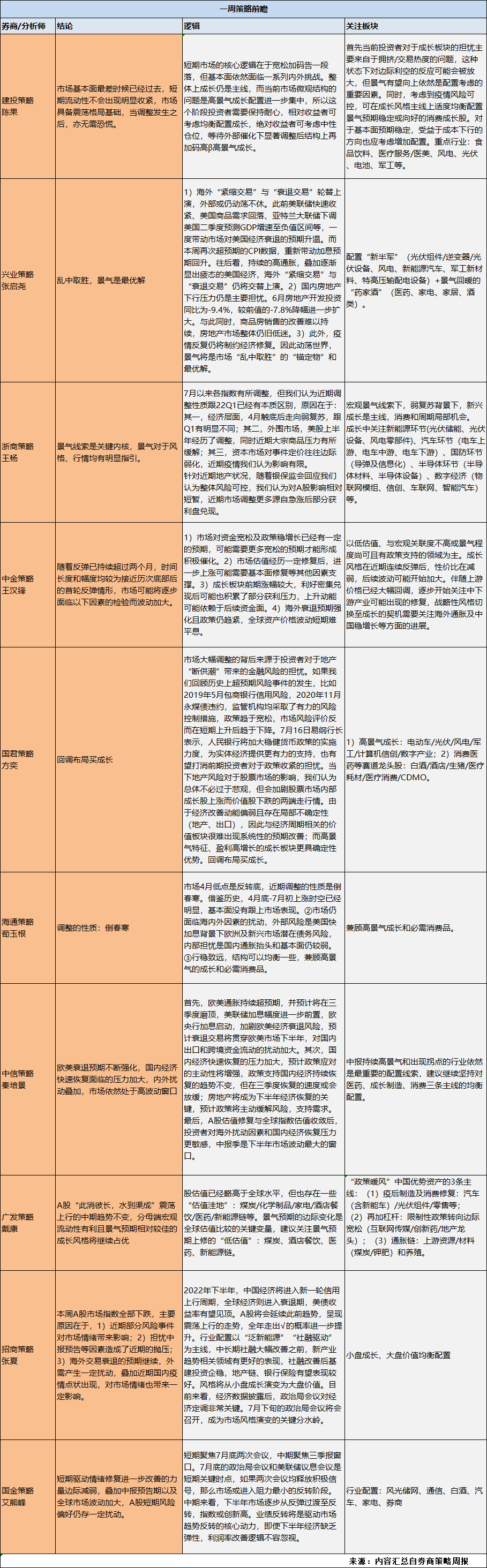

在本篇报告中,我们主要分析HBM竞争格局的最新情况及我们对未来格局演变的主要观点,目前来看,SK海力士领导地位暂时稳固,美光凭借制程优势加速追赶,三星在英伟达验证上相对落后。另一方面,我们认为未来竞争格局演变需关注(1)三星在英伟达的验证进展和管理层变更对其发展战略和技术路线的影响;(2)下游客户多元化对竞争格局的影响;(3)HBM4以后的技术路线变更带来的影响(混合键合路线的必要性)等。

SK海力士领导地位暂时稳固。根据Trendforce和Financial Times报道,SK海力士在今年3月开始HBM3e的量产并保障了英伟达的订单,5月份SK海力士已将HBM3e的生产时间缩短50%,同时已达到将近80%的目标良率。考虑到三星验证问题和美光产能规模相对较小,我们认为SK海力士很有可能在HBM3e上继续维持其在英伟达的供应优势。

后发者美光凭借制程优势迅速赶超。美光在今年2月开始量产HBM3e,并获得了英伟达H200的订单,计划在二季度出货。相较于两家韩国厂商,美光切入HBM领域的时间较晚,并选择跳过HBM3直接进行HBM3e的开发。美光之所以能实现在HBM3e上的快速赶超,我们认为很大程度上是由于其在DRAM芯片本身的制程节点和微缩程度(cell scaling)上领先。

美光于 2020 年公布 1-α制程节点(第四代10nm级,相当于14nm左右),并于 2021 年开始量产,之后于2022 年率先推出1-β制程(第五代10nm级,相当于12nm左右),相较1-α,该节点可实现约15%的能效提升和35%以上的内存bit密度提升。2023 年三星电子及SK海力士也于其后跟进 1-β节点。此外,根据TechInsights,即使是同一制程节点,进入1-y制程节点以后美光的收缩因子(shrink factor)也低于同业,反映出美光在微缩程度上的领先。

美光和SK海力士的HBM3E 均采用1-β制程,领先于三星的1-α制程。因此,尽管采用了和三星同样的封装路线(TC-NCF),美光的HBM3e产品相较于同代竞品实现约30%的功耗降低。我们认为由于产品性能优异,美光短期的重点应该放在如何快速扩充产能上。根据Trendforce,美光在2023年年末的HBM月产能仅0.3万片左右,2024年年末的预测产能也仅有2万片。

三星HBM3e或尚未通过英伟达验证。三星尽管在去年年底进入了英伟达HBM3供应链并在今年一季度通过AMD MI300验证,但近期有业界消息表示其HBM3e产品在4月份未通过英伟达的验证,主要是由于散热和功耗问题。我们推测三星在HBM3e上相对落后可能与仍采用1-α节点制程和TC-NCF封装技术路线的两方面因素均有一定关系。

为了在全球存储芯片市场持续保持领先地位并在人工智能芯片领域实现突破,三星在5月份更换了半导体业务负责人,由曾负责过存储芯片开发业务和电池业务的副董事长全永铉(Jun Young-hyun)接替庆桂显(Kyung Kye-hyun),管理层的变动后下半年三星半导体部门内部可能面临战略转换和组织变更,但是否能够帮助三星重新夺回在HBM领域的领导权则仍有待观察。

未来竞争格局演进影响因素之一:客户多元化。随着AI芯片领域的竞争激化,从HBM3到HBM3e到未来的HBM4,HBM的下游客户群也正在变得更加多元。除了在AI GPU上与英伟达展开竞争的AMD和英特尔,谷歌、Meta等大型云服务厂商以及中小初创公司也纷纷涌入并自行研发AI处理专用的ASIC芯片。考虑到SK海力士和美光在产能受限的情况下可能会优先满足英伟达的订单,因此,我们认为,尽管三星可能暂时未通过较为严苛的英伟达的检证,但仍有望通过扩展AMD和谷歌等客户来提升其在HBM市场上的市占率。

未来竞争格局演进影响因素之二:技术路线变更(混合键合的必要性)。当前来看,进入HBM4之后很有可能需要采用混合键合技术。根据三星反馈,16层以上堆叠的HBM必须使用混合键合技术,而在SK海力士的路线图中也显示其在HBM4世代上可能采用混合键合技术(见图表4,5)。当前使用的两大封装工艺TC-NCF(三星、美光)和MR-MUF(SK海力士)均使用焊接凸块进行DRAM芯片之间的键合,而混合键合技术将以Cu-to-Cu(铜对铜)键合代替焊接凸块,从而进一步缩小堆叠间空隙。16层的HBM4需要将16片DRAM芯片加上底部基础芯片封装在775μm的高度里,而当前的封装工艺由于存在凸块间隙(bump pitch)和填充间隙(Joint Gap),可能难以满足这一高度要求,而使用混合键合技术将有效降低封装高度(见图表6),这是因为混合键合能实现10μm以下的间隙和gap-less。

如果不采用混合键合,只能通过进一步降低DRAM芯片高度或者凸块间距来实现高度的降低。但这两种方式都已经逼近极限,一方面DRAM芯片高度最低只能做到30μm;另一方面凸块间距也很难进一步缩小,目前最低做到40μm(包括20-25μm的凸块尺寸和15μm的凸块间距),进一步缩小凸块间距可能会导致bump short、bump brige等问题。

混合键合主要包括三种实现方式:die-to-die (D2D), die-to-wafer (D2W)和wafer-to-wafer (W2W),其中HBM制造可能主要使用兼顾设计灵活性和生产效率的D2W方式。从制造流程来看,混合键合的主要流程包括铜填充和表面平坦化、表面激活和键合准备(通过等离子体工艺和冲洗以形成氢氧化物)、对准和退火/室温键合等(见图表7)。

混合键合当前也存在一些需攻克的课题,主要涉及污染物/杂质控制、晶圆表面的平整度控制、铜凹陷/电介质膜厚度监测和控制、表面活化和等离子处理、键合对准精度提升等。根据三星反馈,其在4月已经使用子公司Semes的设备试生产了16层HBM样品并能够正常运作。如果未来三星能够在混合键合技术上率先有所突破,或有望帮助其在HBM4以后世代重新获得市场主导权。

HBM相关设备厂竞争格局。在光刻、沉积和刻蚀等领域,仍以欧美厂商与日本厂商为主,包括较为重要的TSV环节用刻蚀和镶嵌设备仍以泛林半导体为主导。在堆叠和封装测试领域,一方面日本厂商如TOWA、Disco、东京精密和爱德万等凭借长期的技术积累仍占据较强优势,另一方面在一些关键环节如热压键合、回流等环节,韩国本土设备厂如韩美半导体、韩华精密机械、Semes、PSK等已凭借本土产业链优势掌握主导权,同时这些公司也在配合三星和SK海力士积极布局混合键合技术,以降低技术路径变化带来的产品替代风险。